A Study on the Greenhouse Gas Emission and Reduction Measures of Domestic Magnesium Production Process

In this study, greenhouse gas emission of magnesium industry was estimated and the reduction potential of the greenhouse gas emission was evaluated with reduction technologies. Default value of IPCC guideline was used to calculate the greenhouse gas emission and SF6 alternatives were considered in reduction potential. Import of magnesium ingot was 22,806 ton in 2013, which will be expected to increase to 81,700 ton with 20% rate in 2020. Magnesium ingot was consumed to produce magnesium alloy in diecasting process. Recently, commercial production of crown magnesium and magensium plate began. Based on ingot consumption, CO2 emission of domestic magnesium industry was estimated to 504,000 ton, which is about 0.79% of domestic industrial emissions. Reduction potential of diecasting process was estimated to 489,320 ton by changing SF6 to alternative gases such as HFC-134a, Novec-612. Emission factor of Tier 3 level should be developed to enhance the accuracy of greeenhouse gas emission of magnesium industry.

Keywords:

Climate Change, Greenhouse Gas, Magnesium, SF6, Emission Factor1. 서론

기후변화란 인간 활동으로 인하여 대기 중 온실가스 농도가 변화되어 오랜 기간 동안 자연적 기후변동에 추가적으로 일어나는 기후체계의 변화를 일컫는다. 이러한 기후변화에 대응하여 정책을 수립하고 이행하기 위해서는 국내 온실가스 배출원 및 흡수원을 파악하고 각각, 배출량과 흡수량을 통하여 국가 온실가스 인벤토리(온실가스 통계)를 정확하게 산정하는 것이 매우 중요하다.

우리나라는 2008년 저탄소 녹색성장이 국가 비전으로 선언된 이후, 2009년 국가 중기 온실가스 감축목표(2020년 BAU 대비 30% 감축)가 대내외에 발표되었다(온실가스종합정보센터, 2014). 온실가스ㆍ에너지 목표관리제의 시행으로 인하여 국내 온실가스 다 배출 제조업 분야를 중심으로 온실가스를 저감하는 노력이 이루어지고 있다.

국가 온실가스 인벤토리 산정은 직접온실가스 배출량 및 흡수량을 계산하거나 측정하여 이를 정량화 하는 것을 의미한다. 온실가스 인벤토리를 구축하기 위해서는 정확한 분류 및 기준, 신뢰성 높은 온실가스 배출계수와 활동도 자료가 필요하며, 온실가스 인벤토리 산정방법을 결정짓는 중요한 요소는 배출ㆍ흡수계수이다(김승진 등, 2013).

IPCC 가이드라인에서는 온실가스 배출량 산정을 위한 기본 배출계수를 제시하고 있지만, 국가와 시설의 특성을 반영한 Tier 2 또는 Tier 3 수준의 배출계수를 개발하여 사용하는 것을 권장하고 있다(IPCC, 2006).

우리나라의 2011년 온실가스 총배출량은 697.7 백만톤 CO2 eq.이며, 1990년도 총배출량 295.7 백만톤 CO2 eq.에 비해 약 136.0% 증가하였고, 2010년도 총배출량 667.8 백만톤 CO2 eq.보다 4.5% 증가하였다. 온실가스가 증가한 이유는 전력 생산량의 증가와 철강 산업의 대규모 생산설비 증설로 철강 부문과 발전 부문의 온실가스 배출 증가량이 2011년 온실가스 배출량보다 증가하였기 때문이다. 특히 철강에서 2010년에 이어 2011년에도 대규모로 생산시설을 증설한 것이 온실가스 배출량 증가의 원인이 되었다. 제강시설 증설에 따라 철강 생산량이 16.3% 증가하였고, 이로 인해 철강 산업의 온실가스 배출량은 전년 대비 17.1%(14.1백만톤)가 증가하여 2011년 국내 온실가스 증가량의 47.0%를 차지하였다(온실가스종합정보센터, 2014).

비철금속은 일반적으로 열 및 전기전도도가 우수하고 용융점이 낮으며, 고유의 성질에 따라 단독 또는 합금으로 만들어져 건설, 자동차, 조건, 기계, 전기, 전자, 화학, 정보통신 등 철과 더불어 우리나라 핵심 산업에서 중요한 역할을 차지하고 있다(에너지관리공단, 2009).

철강 분야에 포함된 비철금속 중 마그네슘 합금은 뛰어난 기계 가공성, 전자파 차폐 특성을 가지는 비철금속으로 수송기계 및 휴대용 부품 관련 산업에서 수요가 급증하고 있다.

마그네슘은 전기화학적으로 매우 활성이 높은 금속으로 물, 공기, 화공약품과 접촉하면 쉽게 반응이 일어나, 폭발이나 화재가 일어날 수 있다. 마그네슘 가공 공정은 일반적으로 고온에서 마그네슘을 녹이는 과정을 동반하게 되는데, 마그네슘 표면과 대기 중의 산소가 서로 반응하지 못하도록 관리하는 것이 매우 중요하다. 이를 위한 방편으로 마그네슘 주조 공정에서는 가공 시 표면의 반응을 차단하기 위하여 보호가스를 사용하고 있다. 현재 가장 널리 사용되는 방법은 CO2와 SF6 가스를 혼합한 보호가스를 용탕 표면에 도포하는 방법으로, 마그네슘 표면에 산화피막을 형성함으로써 화재를 방지한다.

이때 사용되는 SF6 가스는 CO2에 비해 지구온난화 효과가 23,900배 높은 값을 갖는다(ECOFYS, 2010). 2006 IPCC 가이드라인에서 제시하는 마그네슘 주조 공정의 보호가스는 사용량이 처리된 마그네슘 1톤을 기준으로 하여 1 kg의 SF6 가스가 사용되는 것으로 보고되고 있다. 이는 마그네슘 1톤을 주조하는 과정에서 약 24톤의 CO2를 배출하는 것으로 온실가스 배출강도가 높아 체계적인 관리가 필요할 것으로 판단된다.

본 연구에서는 점차 수요가 증가하고 있는 비철금속인 마그네슘 산업의 현황과 공정에서 배출되는 온실가스를 파악하고, 특성에 따른 대책을 조사하여 기후변화에 대응하기 위한 감축방안을 도출하고자 한다.

2. 연구 조사

2.1 국내ㆍ외 마그네슘 생산 및 수요현황

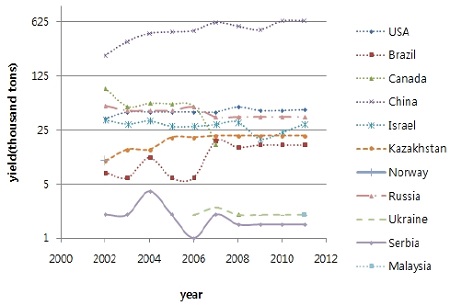

국제마그네슘협회의 생산통계에 의하면 국제 마그네슘 시장은 2011년의 9개 국가에서 814,000톤이 생산되었으며, 이중 중국에서 생산되는 양은 661,000톤으로 전체의 81%를 차지하였다. 전 세계적인 마그네슘 생산량은 2002년 468,000톤에서 2011년 814,000톤으로 증가하였으며, 10년간 170% 가량 증가하는 경향을 보여주며, 과거 10년간 연평균 18%의 고성장을 이루어 왔다. 각 나라의 마그네슘 생산량을 Fig. 1과 Table 1에 나타내었다. 그 중 중국의 마그네슘 생산 추이를 살펴보면 2002년 230,000톤 수준에서 2011년 660,000톤 수준으로 3배 가량 증가하였으며, 세계적인 수요 증가량 대부분을 중국에서 생산한 것으로 확인되고 있다. IPCC 가이드라인에서는 마그네슘 생산량 1톤을 주조하는 과정에서 보호가스 1 kg의 SF6 가스가 사용되는 것으로 보고하였으며, 이는 CO2 24톤을 배출하는 것과 같다. 따라서 온실가스를 감축하기 위해서는 마그네슘 생산공정의 SF6를 관리하는 것이 필요하다.

국내 마그네슘 생산 및 수요 현황을 살펴보면 비약적 성장을 거듭하면서 마그네슘 수요가 점차 증가하고 있다. Table 2에 나타낸 한국무역협회의 통계자료에 의하면 국내 마그네슘 잉곳 소비 현황은 2004년 연간 10,667톤에서 2013년 연간 22,806톤으 확대되었다. 특히 자동차와 전기전자 부품에 소비되는 마그네슘 합금의 양은 2010년 6,300톤에서 2011년 8,061톤으로 28% 증가하였다. 이에 따라 국내 소비현황에 따른 SF6의 배출량도 2004년 연간 최대 59.74톤에서 2013년 연간 최대 127.7톤으로 46.78% 증가하였다.

한국마그네슘기술연구조합(KMTRA)에 따르면 마그네슘 수요가 가장 크게 나타난 부분은 스마트폰 브래킷이며, 약 3,000톤 규모가 소비된 것으로 추정하고 있다. 현재 수입되고 있는 마그네슘 잉곳은 자동차, 가전제품, 비행기, 정밀기계 등 다양한 분야에서 고품질 경량 소재로 활용되고 있으며, 이러한 제품들은 소규모 중소기업에서 주조공정을 통하여 다양한 제품들이 생산되고 있다. 향후 스마트폰 생산량 증가와 자동차의 마그네슘 부품 사용량 증가로 2020년까지 연평균 20% 성장이 예상되는 것으로 추정하였으며, 2020년에는 소비량이 약 8만톤에 이를 것으로 예측되었고, 리싸이클 잉곳을 포함하면 마그네슘 소비량은 12만톤을 넘어설 것으로 추정하였다.

마그네슘 잉곳을 전량 수입에 의존하던 우리나라는 2012년 ㈜포스코에 의해 강릉에 최대생산량 연간 10,000톤 규모의 마그네슘 잉곳생산 공장을 준공하여 수입에 의존하던 마그네슘 잉곳을 국내에서 생산하기 시작하였다. 그러나 강릉공장의 생산량은 2012년 100톤, 2013년 현재 800톤의 실적을 보이며, 수입되는 마그네슘 잉곳 대비 4% 수준의 시설 가동율을 보이고 있다.

2.2 마그네슘 생산공정

비철금속은 대부분 용융온도가 낮기 때문에 물질의 재활용이 가능하다. 이로 인하여 원료에서 생산된 비철금속을 1차 비철금속 (primary nonferrous metal)으로 지칭하고, 원료가 아닌 모든 비철금속을 2차 비철금속(secondary nonferrous metal)이라고 지칭한다.

마그네슘의 경우, 원료물질인 돌로마이트(CaMg(CO3)2)와 마그네사이트(MgCO3) 등을 이용하여 생산된 경우, 1차 마그네슘, 스크랩이나 폐기물 등에서 재활용되어 생산된 경우 2차 마그네슘이라고 지칭할 수 있다.

IPCC 가이드라인과 good practice에서도 이러한 기준에 맞추어 마그네슘을 구분하고 있는데, 다만 온실가스 발생과 관련하여 주조 마그네슘을 별도로 설명하고 있다.

1차 마그네슘 생산 공정에서 CO2를 배출하는 원료물질은 돌로마이트와 마그네사이트이다. 이론적으로 생산된 마그네슘은 kg당 돌로마이트는 3.62 kg, 마그네사이트는 1.81 kg의 CO2를 배출한다. 1차 마그네슘 생산에 의해 배출되는 실제 CO2 배출량은 공정 과정에서의 물질 손실이 있으므로, 이론적인 배출량보다 더 높게 나타나게 된다.

원료광을 사용하는 경우에는 소성(Calcination) 공정, 피전(Pidgeon) 공정이 활용되고, 해수와 같이 액상에서 마그네슘을 추출하는 경우에는 전기분해(Electroysis) 공정을 적용한다.

소성 공정은 마그네슘 생산공정 중 가장 오래된 공정으로 마그네슘을 포함하고 있는 돌로마이트 및 마그네사이트를 고온에서 열분해하여 CO2를 제거하여 산화마그네슘(MgO)을 생산한다. 생산된 산화마그네슘을 환원탄과 혼합하여 브리켓을 만들고, 2,500℃의 고온에서 연소시키면 산화마그네슘이 마그네슘 가스로 환원되고, 120℃에서 급속 냉각하여 마그네슘 금속을 생산하는 공정이다.

피전 공정은 소성 공정을 보다 낮은 온도에서 진행하도록 변화시킨 것으로 돌로마이트를 소성하여 산화마그네슘을 생산하는 부분은 소성공정과 동일하지만, 이후 산화칼슘과 페로실리콘(Si(Fe))을 섞어 브리켓을 만들고, 반응온도를 1,200℃ 조건으로 낮추어 마그네슘가스를 얻는다는 점에서 소성공정보다 에너지 효율이 높다.

전기분해법은 염화마그네슘(MgCl2)에 전기에너지를 가하여 양극에서는 염소가스를 생산하고, 음극에서 용융 마그네슘을 얻는 공정이다. 사용되는 원료는 해수, 해염 등을 활용할 수 있고, 경우에 따라서는 돌로마이트에서 염화마그네슘을 얻기도 한다. 사용원료에 따라 개발공정이 특화되어 있으며, Dow Process, Norsk Hydro Process, I. G. Farben Process 등으로 구분된다.

2차 마그네슘 산업은 기계 조각, 고철, 가구 잔류물 등의 다양한 마그네슘 제품에서 금속성 마그네슘을 회수하고 재활용하는 것을 칭한다. 일반적으로 재활용을 위하여 용융시킨 마그네슘은 칼륨, 바륨, 산화마그네슘, 불화칼슘, 클로라이드 염 등을 포함한다. 또한, 마그네슘의 산화를 방지하기 위해 용융 표면에 보호가스를 이용한다(Antrekowitsch. et al., 2007)

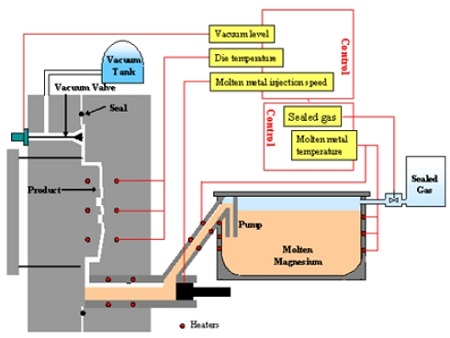

마그네슘 관련 제품을 생산하기 위해서는 돌로마이트나 마그네사이트와 같은 원료 광석에서 생산한 1차 마그네슘 (마그네슘 잉곳)을 특정 제품의 형태로 성형하는 과정을 거치게 된다. 이러한 성형과정을 주조공정이라 하며, 다양한 주조공정이 존재하고 있다. 국내 마그네슘 주조산업의 경우는 대부분(96% 이상) 가압주조 방식인 다이캐스팅(Magnesium Die-Casting) 방식을 통해 제품을 생산하고 있으며, Fig. 2에 도시하였다. 이러한 다이캐스팅 방식 중에서도 고압 다이캐스팅 방식이 주로 사용되고 있다. 마그네슘 주조공정은 마그네슘 잉곳을 고온에서 녹이고, 주조틀에 주입하는 과정에서 마그네슘의 발화를 방지하기 위하여 SF6와 운송가스(CO2)를 보호가스(cover gas)로 사용하고, 이로 인하여 온실가스가 배출되게 된다. 다이캐스팅용 마그네슘 합금은 지속적인 다이캐스팅법의 발전과 합금 개발에 따라 내식성과 주조성이 향상되고 있으며, 그 소비량도 증가 추세에 있다(EPA, 2008).

제품으로는 자동차 부품이 많으며, 전기기기, 광학기기, 차량, 방적기, 건축, 제축기의 부품들이 있다. 사용되는 SF6의 농도는 0.2∼0.3% 수준이며, 소비율은 마그네슘 톤당 1 kg 수준이다. 효율적인 설계를 통하여 사용되는 SF6 농도 수준을 0.04%까지 감소시킬 수 있는 것으로 보고되고 있다. 국내에 적용되고 있는 다이캐스팅 방식에는 핫챔버(Hot chamber), 콜드챔버(Cold chamber), 스퀴즈 캐스팅(Squeeze casting), Mgplus, 멀티슬라이드 다이캐스팅(MSDC, Multi Slide Die Casting), 칙소몰딩(Thixomolding) 등이 있다.

2.3 국내외 SF6 배출계수 현황

해외 주요 마그네슘 생산국의 2013 국제 온실가스 인벤토리 보고서를 검토하여 해당 국가에서 사용된 SF6 배출량 산정방법론 및 배출계수 등을 검토하였다.

2006 IPCC 가이드라인에 따라 마그네슘 산업의 SF6 배출계수 도출과정은 마그네슘 산업 분류로부터 출발하여 공정에서 SF6 사용량이 존재하고, 직접 측정된 배출량이 존재하면 Tier 3 수준의 배출량을 산정하며, 측정은 없지만 SF6 사용량에 대한 보고자료가 존재하면 Tier 2 수준의 배출량을 산정하고, 보고자료가 없지만 주요 카테고리라면 활동도 수준과 배출계수 자료를 활용하여 Tier 1 수준의 배출량을 산정하도록 규정하고 있다.

주조 마그네슘 생산시 사용되는 SF6 배출량은 마그네슘 주조 공정에서 사용되는 SF6 데이터를 기반으로 배출량을 산정한다. Tier 1 수준에서 마그네슘 주조 산업에서 소비되는 SF6 소비량을 모두 온실가스 배출량으로 산정하며, 온실가스 배출량이 과다 산정될 수 있는 가능성이 있다. Tier 2 수준도 Tier 1 방법론과 마찬가지로 마그네슘 생산 및 주조에 사용된 모든 SF6 가스가 온실가스로 배출된다고 가정하고, 주조 공정에서의 사용량이 아닌 마그네슘 산업 전체에서의 SF6 소비량에 의거하여 온실가스 배출량을 산정한다. Tier 3 수준은 사업장별 마그네슘 공정 시설에서 실제로 측정된 통계자료를 기반으로 산정된 온실가스 배출량 자료를 이용하여 산정한다.

미국의 마그네슘 산업의 SF6 배출계수를 Table 3에 나타내었으며, 다이캐스팅은 배출계수가 점점 증가하였으나, 나머지 마그네슘 산업은 증가하거나 감소하지 않았다. 다이캐스팅 배출계수의 경우 증가되는 것으로 보아, 마그네슘 생산에서의 온실가스 배출량에 많은 영향을 미치는 것으로 보인다. Table 4는 나라별 배출계수 현황으로 미국의 경우, 1차 마그네슘 생산과정의 SF6 배출계수는 1.1 kg-SF6/Ton-Mg이며, NIR(National Greenhouse Gas Inventory Report) 상의 다이캐스팅 배출계수는 2.52 kg-SF6/Ton-Mg, 소규모 업체의 평균값은 SF6 사용량이 다소 증가하여 5.2 kg-SF6/Ton-Mg으로 추산하였다. 중력주조의 경우, 미국 배출계수는 1.0 kg-SF6/Ton-Mg으로 보고하며, 다소 낮은 값을 제시하였다. 또한, EPA에서 다이캐스팅 업체의 배출계수를 도출한 결과, 각각 0.19, 1.25 kg-SF6/Ton-Mg으로 나타났다.

국내 마그네슘 산업의 경우에는 다이캐스팅 시설에 대한 통계자료 구축과 공정별 SF6 사용현황 자료 등이 충분히 정리되지 않고 있다. 최근 국내업체에서 1차 마그네슘을 생산하기 시작하였으나, 아직 공정이 안정적 운전으로 진행되지 못하고 있으며, 이에 대한 배출량 산정 방법론의 구축도 아직 진행되지 않아, 국내의 경우 현재 적용 가능한 배출계수의 산정이 불가능하다.

향후 소규모 사업장의 주조시설별로 성능검사 자료를 구축하고, 이를 기반으로 국내 Tier 3 배출계수를 도출하여 국가통계에 활용하고, 이를 기반으로 마그네슘 주조공정의 Tier 3 배출계수를 통한 온실가스 배출량을 산정하여 국내 온실가스 인벤토리를 구축하여야 한다.

2.4 국내 온실가스 SF6 배출량 분석

국내 SF6 배출량 추정 결과를 Table 5에 나타내었다. CO2 배출량 추정에 있어 계산된 잉곳 소비량은 향후 1차 마그네슘 생산 시설과 마그네슘 강판의 소비량 증가 등으로, 보다 급격한 증가가 예상되고 있어, 마그네슘 산업 부문의 배출량 산정이 중요한 부분으로 고려되어야 한다. 한국마그네슘기술연구조합(KMTRA)에서 향후 스마트폰 생산량 증가와 자동차의 마그네슘 부품 사용량 증가로 2020년까지 연평균 20% 성장할 것으로 예상하였으며, 이를 바탕으로 국내 마그네슘 잉곳 소비량과 미국의 배출계수를 사용하여 마그네슘 잉곳 소비량에 따른 SF6 배출량을 추정하였다(한국마그네슘기술연구조합, 2013). 국내 마그네슘 산업의 경우, 2018년 연간 56,748톤이 소비되며, 최소 56톤에서 최대 317톤이 배출량이 발생될 것으로 예상되며, 2023년에는 연간 141,208톤의 마그네슘 잉곳 소비와 최대 790톤의 SF6가 배출량이 발생될 것으로 예상되어, 10년 후에는 16% 증가하는 것으로 나타났다. 향후 SF6 배출량 분석을 위해 예상한 연평균 마그네슘 산업의 20% 성장은 국내 포스코 공장의 일부 시설의 증설과 국내 산업부분의 변동 등의 요인으로 인해 추정 값이 달라질 수 있다.

최근 1차 마그네슘과 판재 생산 시설이 포함되면 SF6 배출량은 보다 증가할 것으로 예상되며, 마그네슘 생산과정에서 발생하는 SF6는 높은 온실가스 기여도를 가지고 있어 온실가스를 저감하기 위해 체계적인 관리가 필요할 것으로 판단된다.

2.5 주요 SF6 감축 및 대체 기술

SF6를 제거하기 위한 기술은 주로 소각을 통해 이루어진다. 소각을 이용한 방법은 가장 간단한 방법이고, 입증된 기술이라 할 수 있으나, SF6의 안정성으로 인해 SF6를 분해하기 위해서는 반응온도를 1,200℃ 이상으로 가열하여야 하므로, 연소에 따른 2차 대기오염문제가 유발될 가능성이 있다. 이러한 문제점 때문에 사용량 절감 및 분리회수, 또한 새로운 분해 기술에 대한 연구가 지속적으로 진행되고 있다.

SF6 사용량 절감 기술은 가장 근본적인 방법으로 현실화까지의 어려운 점이 많은 방법이지만, 실제로 C2F8(옥타플루오르에탄 가스), F2(플루오르화 가스) 자체를 투입 등 대체 물질의 개발과 SF6의 분해효율을 높이는 많은 연구가 이루어져온 방법이다.

분리회수 및 재활용 기술은 배출된 SF6를 회수 및 재사용하는 방식으로 활성탄 흡착, 제올라이트 흡착 방식 등을 고려할 수 있다.

비산 누출관리(LDAR : Leak Detection And Repair)는 대부분의 산업공정은 다양한 설비로 구성되어 있으며, 이들의 부분적 손상으로 인해 기체나 액체형태의 화학물질이 외부로 누출될 가능성이 발생하므로, 이를 방지하기 위해 각국에서는 산업공정에서의 정기적 누출 검사와 함께 누출 발견 시 즉각 수리하도록 규정하고 있다.

분해 기술은 공정에서 배출되는 SF6 가스를 포집하여 지구온난화 지수가 보다 낮은 성분으로 분해시켜 배출하는 기술이다. 분해기술은 열분해 기술과 촉매산화 기술로 분류될 수 있으며, 전기가온 RTO(Regenerative Thermal Oxidation) 방식, 순산소 연소 기술, 촉매산화 방식, 플라즈마 분해 기술이 있다.

또한 에코마그네슘(Eco-Mg) 기술은 마그네슘 제품생산 시 SF6 혹은 대체가스 사용 이외에 합금 원소를 첨가하여 마그네슘 합금 용탕의 발화를 억제하는 연구로써 일본, 한국 및 중국 등의 아시아권 국가를 중심으로 활발하게 진행되고 있다. 현재까지 보고된 연구 결과에 의하면 마그네슘 용탕에 Ca, Be, Al 등을 첨가할 경우, 고온에서도 용탕의 산화 및 발화가 상당히 억제되는 것으로 알려져 있다.

SF6 대체가스 기술은 지구 온난화를 유발하는 온실가스로 SF6 가스를 대체하여 효과적으로 마그네슘합금 용탕을 보호하면서 환경 친화적인 새로운 용탕 보호 방법을 개발하기 위한 연구가 활발하게 진행되고 있다. 현재 연구가 진행되고 있는 새로운 용탕 보호 가스는 SO2, HFC-134a, Novec-612 등이 있다(UNFCCC, 2009; EPA, 2008; Ha et al., 2006; Japan Ministry of Economy, 2010). SF6 대체가스의 특성을 Table 6에 나타내었다.

SO2는 이산화황 약 1.5%와 비활성가스(CO2, NO2, dry air)를 혼합하여 희석된 이산화황을 용탕에 주입하여 마그네슘의 산화를 방지하는 공법이다(Wang et al2011; Wang et al., 2013). HFC-134a는 SF6에 비해 상대적으로 온실효과가 적은 HFC-134a와 비활성가스(CO2, NO2)를 혼합하여 마그네슘 용탕 내에서 산화를 방지하는 방법이다. Novec-612는 3M사에 의해 개발된 마그네슘 제품 생산 시 사용되는 보호가스로써, 활성물질(Novec-612)과 비활성가스(CO2, NO2, dry air)를 사용하는 기술이다. Novec-612는 보호가스 대체물질로써 사용될 때 SF6에 비해 99% 가량의 온실가스 저감 효과를 보이는 것으로 확인되었다. OHFC-1234ze는 SF6가스와 비교해 온실효과가 1,000분의 1 이하이면서도 SF6가스와 동등한 효과를 얻을 수 있다는 것이 큰 장점이다. 이 가스가 보급되면 해당 산업에서 약 600만톤의 CO2 삭감 효과가 전망되고 있다.

EPA에서 미국의 마그네슘 사업장 중 콜드챔버 다이캐스팅을 이용하는 사업장에서 가스 분석을 실시하여 SF6, Am-cover(HFC-134a), Novec-612의 배출가스를 측정하고, 분해율과 배출계수를 비교하고 평가한 결과를 Table 7에 나타내었다(Scott Bartos, 2007).

SF6를 대체가스로 하여 저감 효과를 나타낸 국외사례로는 중국, 일본 등이 있다. 중국의 경우, 마그네슘 산업 대부분은 보호가스로써 SF6가 아닌 SO2를 사용하고 있기 때문에, SF6 가스로 인한 온실가스 배출량이 문제가 되고 있지 않으며, 일본의 SF6에 의한 온실가스 배출 경향을 살펴보면 2010년도에 알루미늄, 마그네슘 산업에서 308톤의 온실가스 배출량을 보였으나, SF6 가스 사용량 저감, 대체가스 사용, 대체가스 개발 등의 방법을 통하여 SF6에 의한 온실가스 배출량이 2011년에는 191톤으로 온실가스가 배출량이 감소하는 것을 확인하였다. 그 외 이스라엘에서 마그네슘 제품을 생산하는 공장을 대상으로 용탕 보호가스로 사용되는 SF6를 전량 HFC-134a로 교체하여 약 93% 감축효과를 얻을 수 있었다. 국내의 1차 마그네슘 생산에 소비되는 SF6를 대체가스 SO2, HFC-134a, Novec-612 등으로 대체한다면 SF6 배출량 삭감효과에 따른 온실가스 배출량을 감축할 수 있을 것으로 예상된다.

SF6 가스를 대체하여 효과적으로 마그네슘 합금 용탕을 보호하면서 환경 친화적인 새로운 용탕 보호 방법으로 개발된 대체가스의 경제성 평가 결과를 Table 8에 나타내었다. Kg당 가격은 SF6가 30,422원으로 가장 높게 나타났고, SO2가 3,744원으로 가장 낮게 나타났다. 시간당 사용되는 비용을 비교하였을 때도 SF6가 428원으로 가장 높게 나타나고, SO2가 19원으로 가장 낮게 나타났다. 각 가스별 사용되는 농도와 유량의 차이로 인하여 시간당 소요되는 비용의 차이가 kg당 가격차보다 크게 나타나는 것으로 보인다. SF6는 SO2와 비교하여 kg당 가격은 약 8배 높으며, 시간당 사용되는 금액으로는 약 22배 높은 것으로 나타났다. 이와 같이 대체가스의 사용은 친환경적일 뿐만 아니라, 경제적으로도 이득인 것을 알 수 있었다.

SF6 가스를 대체하는 방법 외에 SF6 가스를 사용하지 않는 방법인 Mg-plus와 칙소몰딩 공법으로도 온실가스를 저감할 수 있다. Mg-plus 공법은 국내에 2개 업체에서 투입하여 휴대폰 케이스 등의 전자제품 생산에 적용되고 있다. 설비방식의 경우, 일반적인 다이캐스팅 공법에서 필요한 마그네슘 용해로가 없고, 설비 자체의 밀폐형 용융 존에서 소량씩 마그네슘의 용해가 이루어지는 방식이므로, 별도의 용탕 보호가스가 필요하지 않고, 부분적으로 Ar gas를 이용하여 용탕의 산화를 방지한다.

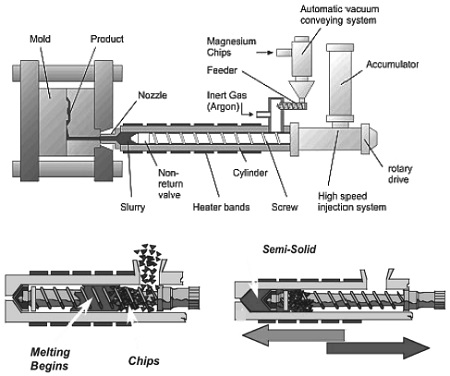

칙소몰딩 공법은 액상이 아닌 고상과 액상이 공존하고, 반응고 상태의 슬러리를 이용하여 제품을 성형하는 방식으로 Fig. 3에 공정도를 나타내었다. 마그네슘 잉곳을 이용한 용탕을 사용하지 않고 원재료로서 3∼5 mm 정도의 마그네슘 칩을 사용한다. 별도의 용해로가 필요 없어 SF6 가스를 사용할 필요가 없고, 사출 부위의 반용융 용탕을 보호하기 위해서는 Ar 가스를 사용하기 때문에 비용 및 환경규제문제를 해결할 수 있다.

국내 일부 기업에서 SF6를 사용하지 않고, 주조를 수행할 수 있는 주조기의 도입 및 적용이 진행되고 있다. 세부적인 공법은 Mg-plus와 칙소몰딩이 있으며, 주조기의 성능 표준화 및 보급 확대를 통한 SF6 감축사업을 진행해야 할 것이다.

3. 결론

본 연구에서는 기후변화에 대응하기 위한 국가 온실가스 인벤토리를 정확하게 산정하기 위해 수요가 증가하고 있는 마그네슘 산업의 현황과 공정에서 배출되는 온실가스를 파악하고, 저감하기 위한 대책을 조사하였다. 국내 마그네슘 주조산업의 경우, 대부분 가압주조 방식인 다이캐스팅 방식을 통해 제품을 생산하고 있으며, 마그네슘 잉곳을 고온에서 녹이고, 주조틀에 주입하는 과정에서 마그네슘 발화를 방지하기 위하여 SF6를 보호가스로 사용하여 온실가스를 배출하게 되며, CO2에 비해 지구온난화 효과가 23,900배 높은 값을 갖고 있어 온실가스 배출강도가 높아 체계적인 관리가 필요하다.

온실가스 인벤토리를 구축하기 위해서는 배출계수와 흡수계수가 중요한 요인으로, 국내의 경우 마그네슘 배출계수를 산정하기 위한 통계자료와 사용현황 자료 등이 충분하지 않고, 배출량 산정방법론이 구축되지 않아 적용 가능한 배출계수의 산정이 불가능하며, 향후 정확한 배출계수 산정을 위해서는 해외자료를 바탕으로 국내 Tier 3 수준으로 배출계수를 산정하기 위해 온실가스 배출량 산정방법론의 구축과 실제 업체의 SF6 사용량과 다이캐스팅 시설의 분류를 통하여 구체적인 배출계수를 산정하는 연구가 진행되어야 할 것이다.

마그네슘 산업에서 온실가스를 저감하기 위한 대체 기술 중 SF6 대체가스로 SO2, HFC-134a, Novec-612 등에 대한 연구가 활발히 진행되고 있다. 국내의 1차 마그네슘 생산에 소비되는 SF6를 SO2, HFC-134a, Novec-612 등으로 대체한다면 SF6 배출량 삭감 효과에 따른 온실가스 배출량을 감축할 수 있을 것으로 예상된다. 또한, 마그네슘 제품 생산 공정에서 Mg-plus와 칙소몰딩 공법의 적용을 통해 SF6 가스를 사용하지 않고, 주조를 수행하는 방법으로도 온실가스 배출량을 감축할 수 있을 것으로 사료된다.

향후 국내 마그네슘 산업의 온실가스 저감을 위한 인벤토리를 산정하기 위해 마그네슘 산업의 현황과 배출량을 정확하게 파악하고, 온실가스 저감을 위한 대책 조사와 연구를 통하여 기후변화에 대응하기 위한 노력을 해야 할 것이다.

Acknowledgments

본 연구는 환경부 “기후변화대응 환경기술개발사업”으로 지원받은 과제입니다.

References

- Antrekowitsch, H, Hanke, G, Gerhard, Hanko, Recycling of different types of magnesium scrap, (2007).

- Bartos, S, Marks, J, Kantamaneni, R, Laush, C, Measured SF6 emissions from magnesium die casting operations, (2003).

- Bartos, S, Laush, C, Scharfenberg, J, Kantamaneni, R, Reducing greenhouse gas emissions from magnesium die casting, J. Cleaner Production, (2006), 15, p979-987.

- ECOFYS, Update on global SF6 emissions trends from electrical equipment - Edition 1.1, (2010).

- EPA, Characterization of cover gas and byproduct emissions from secondary magnesium ingot casting, (2008).

- EPA, Characterization of cover gas emissions from U.S. magnesium die castings, (2008).

- EPA, Characterization of emissions and occupational exposure associated with five cover gas technologies for magnesium die casting, (2008).

- Greenhouse Gas Inventory & Research Center of Korea, 2013 National Inventory Report, (2014).

- Ha, W, Kim, YJ, Effects of cover gases on melt protection of Mg alloys, J. Alloys and Compounds, (2006), 422, p208-213.

- IPCC, 2006 IPCC guidelines for national greenhouse gas inventories Volume 3 Industrial Processes and Product Use, (2006).

- Japan Ministry of Economy, Japan's technology to reduce fluorinated gases 860 million CO2 tons reduction, (2010).

- Kim, SJ, Lee, JY, Lee, SY, Sa, JH, Choi, BS, Jeon, EC, Development of classification method for anthracite and CO2 Emission factor to improve the quality of national GHG inventory, (2013), 4, p27-39.

- Korea Energy Management Corporation, Good Practice Guidelines of non-ferrous metals sector for greenhouse gas emissions estimation, (2009).

- Korea Magnesium Technology Research Association, 2013 Domestic magnesium industry trends, (2013).

- Ricketts, NJ, Cashion, SP, Hydrofruorocarbons as a replacement for surphur hexafluoride in magnesium processing.

-

Ramakrishnan, S, Global warming impact of the magnesium produced in China using the Pidgeon process, Res, Conserv. and Recycling, (2004), 42, p49-64.

[https://doi.org/10.1016/j.resconrec.2004.02.003]

- UNFCCC, Approved baseline and monitoring methodology AM0065 : Replacement of SF6 with alternate cover gas in the magnesium industry, (2009).

-

Wang, XF, Xlong, SM, Protection behavior of SO2-containing cover gases to molten magnesium alloy, Trans, Nonferrous Met Soc China21, (2011), p807-813.

[https://doi.org/10.1016/S1003-6326(11)60785-1]

-

Wang, XF, Xlong, SM, Oxidation behavior of molten magnesium in atmospheres containing SO2 and air in a sealed furnace, Corrosion Science, (2013), 66, p300-307.

[https://doi.org/10.1016/j.corsci.2012.09.033]